Leistungsstark Composites Markt GRÖSSEN- UND MARKTANTEILSANALYSE - WACHSTUMSTRENDS UND PROGNOSEN (2024 - 2031)

Leistungsstark Composites Market wird von Material (Resins, Fiber), By Application (Aerospace, Energy, Automotive und Industrial, Consumer Goods), By ....

Leistungsstark Composites Markt Größe

Marktgröße in USD Bn

CAGR11.5%

| Studienzeitraum | 2024 - 2031 |

| Basisjahr der Schätzung | 2023 |

| CAGR | 11.5% |

| Marktkonzentration | High |

| Wichtige Akteure | BASF SE, Arkema, Hexcel Corporation, Solvay, TenCate Schutzstoffe und unter anderem |

Bitte lassen Sie es uns wissen!

Leistungsstark Composites Markt Analyse

Die globale Leistungsfähigkeit Der Composites Market wird geschätzt auf USD 66,5 Bn in 2024 und wird voraussichtlich erreichen USD 159,3 Bn bis 2031, Wachstumsrate (CAGR) von 11,5% von 2024 bis 2031. Der Markt wird durch steigende Anforderungen aus verschiedenen Endverbrauchsbranchen wie Luft- und Raumfahrt, Verteidigung, Automotive und Windenergie angetrieben.

Der leistungsfähige Composites-Markt wird voraussichtlich im Prognosezeitraum ein erhebliches Wachstum verzeichnen. Die Luftfahrt- und Verteidigungsindustrie wird weiterhin leistungsstarke Verbundwerkstoffe zur Herstellung von leichten und kraftstoffeffizienten Flugzeugen und Fahrzeugen einsetzen. Darüber hinaus unterstützt die steigende Installation von Windenergieanlagen mit Verbundschaufeln auch die Markterweiterung. Die leichten und langlebigen Eigenschaften von Verbundwerkstoffen machen sie gegenüber Metalllegierungen in strukturellen Anwendungen bevorzugt.

Leistungsstark Composites Markt Trends

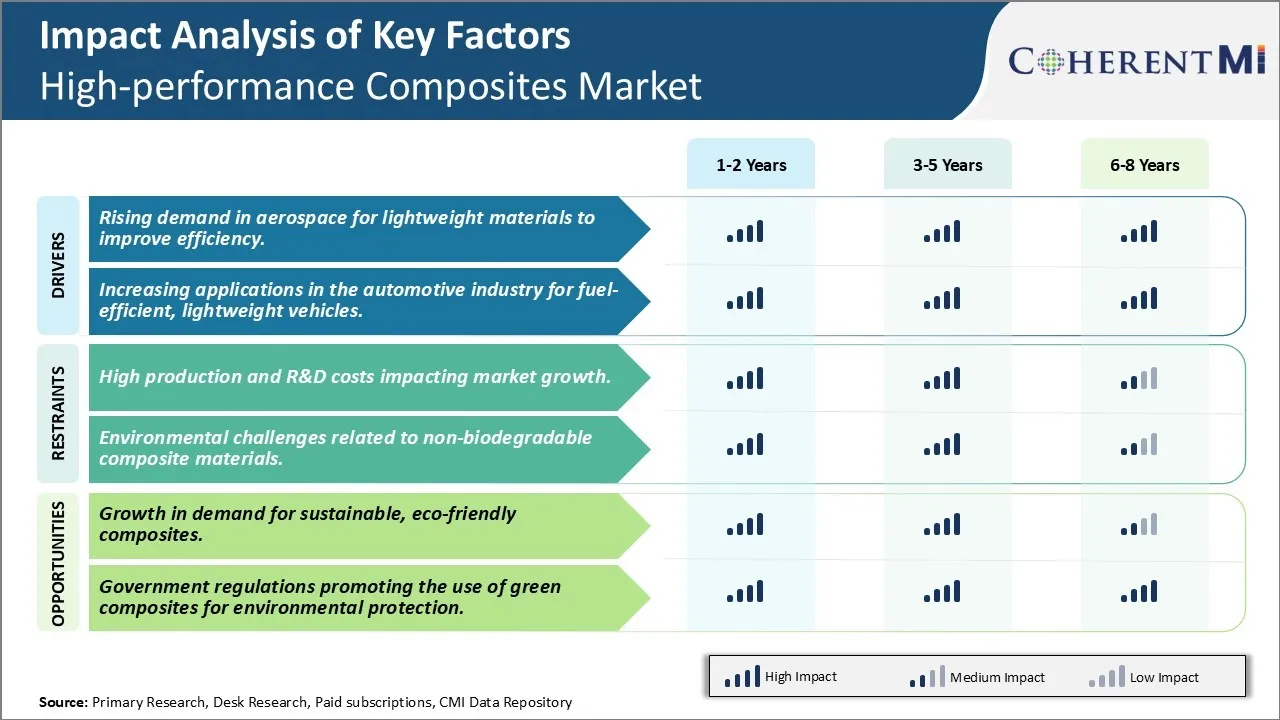

Markttreiber - steigende Nachfrage in der Luft- und Raumfahrt für leichte Materialien zur Verbesserung der Effizienz

Die Luft- und Raumfahrtindustrie hat sich stets auf die Verbesserung der Kraftstoffeffizienz und die Verringerung der CO2-Emissionen konzentriert. Flugzeuge müssen weiter fliegen, schwerere Lasten tragen, während weniger Kraftstoff pro Meile geflogen. Dies hat die Suche nach leichten, aber sehr strapazierfähigen Materialien befeuert. Hochleistungskomposite sind als eines der Schlüsselmaterialien entstanden, um dieses Ziel zu erreichen. Ihr hohes Festigkeits-zu-Gewicht-Verhältnis ermöglicht es Flugzeugherstellern, schwerere Konventionslegierungen und Metalle zu ersetzen. Composites werden nun in verschiedenen Flugzeugkomponenten wie Rumpf, Flügel, Leerlauf, Triebwerksgondeln und Landezahn eingesetzt.

Verbundwerkstoffe haben es den großen Flugzeugherstellern wie Boeing und Airbus ermöglicht, 20% leichtere Luftrahmen im Vergleich zu herkömmlichen Aluminium-Luftrahmen zu bauen. Dies bedeutet direkt Kraftstoffeinsparungen von 10-15% über die Lebensdauer des Flugzeugs. Außerdem sind Verbundwerkstoffe auch korrosionsbeständiger als Metalle. Sie benötigen weniger Wartung und bieten längere Lebensdauer. Die kombinierten Vorteile von reduziertem Gewicht, besserer Haltbarkeit und Leistung haben Composites zu einem unverzichtbaren Teil des modernen Flugzeugdesigns gemacht. Ihr Einsatz wächst mit jedem neuen Flugzeugprogramm stetig. Zum Beispiel nutzt Boeing 787 Dreamliner Composites für etwa 50% seines Luftrahmens, während Airbus A350 über 53% Composites verwendet.

Mit zunehmenden Umweltvorschriften werden die Fluggesellschaften immer mehr Druck auf ihre CO2-Fußabdrücke ausüben. Dies ist der Antrieb von Flugzeugherstellern, um noch mehr auf Leichtbauverbundwerkstoffe zu verlassen, um kraftstoffeffizientere Flugzeuge zu bauen. Die kommenden Jahre werden wahrscheinlich einen großen Nachfrageanstieg für fortgeschrittene Verbundwerkstoffe wie Kohlefaser sehen, da ihre Verwendung sich über äußere Luftrahmen hinaus auf andere kritische Innen- und Strukturbauteile ausdehnt. Insgesamt richtet sich der Bedarf an leichteren Flugzeugen, die weniger Kraftstoff verbrennen, perfekt an die Eigeneigenschaften von Hochleistungsverbundwerkstoffen. Diese Nachfrage aus der Luft- und Raumfahrtindustrie ist ein wichtiger Treiber für den Composites-Markt.

Markttreiber - zunehmende Anwendungen in der Automobilindustrie für kraftstoffeffiziente, leichte Fahrzeuge

Auch die Automobilindustrie steht unter starkem Druck, um das Fahrzeuggewicht zu reduzieren, um die Kraftstoffeffizienz zu verbessern und die Abgasvorschriften zu verschärfen. Dies bietet eine massive Gelegenheit für leistungsstarke Composites, eine größere Rolle zu spielen. Ihr hohes Festigkeits-zu-Gewicht-Verhältnis ermöglicht es Autoherstellern schwerere Metallkomponenten zu ersetzen und signifikante Pfunde von Fahrzeugen abzuschütteln.

Derzeit finden Composites Verwendung in mehreren nicht-strukturellen Außenteilen wie Frontend-Module, Hauben, Faszies, Türverkleidungen, abgehobene Tore und Spoiler. Ihr zunehmender Einsatz ist sichtbar - der Composite-Gehalt in Durchschnittsfahrzeugen ist von rund 60 Pfund im Jahr 2008 auf über 100 Pfund gewachsen. Autohersteller erkennen jedoch, dass Composites viel mehr tun können, wenn sie auch für strukturelle Lastaufnahmeanwendungen verwendet werden. Große Anstrengungen sind im Gange, Composites in Bereiche wie Rahmen, Querträger, B-Säulen, Hybrid-Chassis-Systeme und mehr zu integrieren.

Key-Player prognostizieren bis zu 50 % Gewichtsreduktion kann durch umfassende Verwendung von Kohlenstoff, Naturfaser und anderen fortgeschrittenen Composites erreichbar sein - weit über das, was durch inkrementelle Veränderungen geschehen kann. Dies könnte die Kraftstoffeffizienz dramatisch steigern. Neben reduziertem Gewicht ermöglichen Composites komplizierte, synchronisierte Designs, die mehrere Funktionen in einzelne Leichtbauteile integrieren. All dies ergänzt laufende Übergänge zu Hybrid- und Elektroantrieben, die auch batterieabhängig sind. Composites können helfen, das Gewicht von großen Batterien und Motorsystemen zu kompensieren.

Mit den Vorschriften, die Jahr für Jahr straffen, werden Autohersteller ihre CO2-Emissionen durch verschiedene Maßnahmen, einschließlich Composites, schnell reduzieren. Diese wachsende Realisierung von Composites-Potential ist ein wichtiger Treiber, die OEMs sowie Composites-Produzenten anzureizen, um Investitionen und Kooperationen rund um die Entwicklung und Massenproduktion von Next-Gen-Composite-Körpern wesentlich zu erhöhen.

Marktherausforderung - hohe Produktion und R&D-Kosten Auswirkungen Marktwachstum

Die hohen Produktions- und FuE-Kosten im Zusammenhang mit Hochleistungsverbunden stellen eine erhebliche Herausforderung für das Marktwachstum dar. Die Herstellung von Hochleistungsverbunden erfordert fortschrittliche Fertigungstechniken und spezialisierte Materialien, die den Produktionsprozess komplex und teuer machen. Dies führt zu höheren Herstellungskosten im Vergleich zu herkömmlichen Materialien wie Metallen. Zusätzlich ist eine kontinuierliche R&D erforderlich, um neue Formulierungen mit verbesserten Festigkeits-zu-Gewicht-Verhältnissen und Korrosions- und Wärmebeständigkeit zu entwickeln. Eine R&D-Pipeline ist mit erheblichen Kosten verbunden. Diese hohen Kosten werden den Endverbrauchern in Form höherer Produktpreise übertragen. Dies wirkt als Barriere, insbesondere in preisempfindlichen Anwendungsbereichen. Für den Markt zu erweitern, Produktionskosten durch Automatisierung zu senken, Massenproduktionstechniken und offene Innovationskooperationen werden entscheidend sein. Branchenspieler müssen Prozesse optimieren und Größenvorteile nutzen. Die Erzielung sinnvoller Kostensenkungen ist jedoch ein allmählicher Prozess und bleibt eine gewaltige Herausforderung, die die Wachstumskurs des Marktes in naher Zukunft verlangsamt.

Marktchancen- Wachstum in der Nachfrage nach nachhaltigen, umweltfreundlichen Composites fördert Wachstum der Industrie

Die Nutzung nachhaltiger und umweltfreundlicher Materialien zur Verringerung der Umweltauswirkungen wird zunehmend betont. Hochleistungsverbundwerkstoffe bieten dabei einen Vorteil gegenüber herkömmlichen Werkstoffen. Leicht zu sein, ermöglichen sie Materialeinsparungen und tragen zu geringeren Emissionen über Produktlebenszyklen bei. Zusätzlich werden einige zusammengesetzte Formulierungen mit natürlichen Fasern wie Flachs, Hanf und Holz hergestellt, die nachwachsende und wiederverwertbare Optionen bieten. Diese nachhaltigen Eigenschaften haben zu einer erhöhten Nachfrage von umweltbewussten Kunden in allen Branchen geführt. Regulatorische Impulse für reduzierte Emissionen und Nachhaltigkeitsziele von Unternehmen beschleunigen die Präferenz für umweltfreundliche Alternativen weiter. Mit steigenden Umweltproblemen wird die Nachfrage nach nachhaltigen Verbundwerkstoffen in den kommenden Jahren weiter ausgebaut. Composite-Hersteller können diese Gelegenheit nutzen, indem sie neue Formulierungen mit recycelten Materialien entwickeln und ihr Portfolio an natürlichen Faserangeboten ausbauen. Die Ausrichtung der robusten Wind- und Automotive-Branche ist eine zentrale Strategie, um Gewinne in diesem wachsenden nachhaltigen Materialraum zu maximieren.

Wichtige Erfolgsstrategien der Hauptakteure von Leistungsstark Composites Markt

Innovation in Materialien und Prozessen:

- Unternehmen entwickeln kontinuierlich Verbundwerkstoffe mit verbesserten Eigenschaften wie höhere Festigkeits-zu-Gewichtsverhältnisse, thermische Stabilität und Korrosionsbeständigkeit. Dazu gehören Materialien wie kohlenstofffaserverstärkte Polymere (CFRP), Glasfaserverbunde und thermoplastische Verbundstoffe.

- Um den speziellen Anforderungen der Branche gerecht zu werden, konzentrieren sich viele Unternehmen auf Hybrid-Composites, die mehrere Arten von Fasern oder Harzen für eine optimale Leistung kombinieren.

Strategische Partnerschaften und Zusammenarbeit:

- Die Zusammenarbeit mit OEMs in Luft- und Raumfahrt-, Automobil- und Verteidigungssektoren helfen, Verbundwerkstoffe auf spezifische Anwendungen zuzuschneiden, kundenspezifische Lösungen und langfristige Partnerschaften zu betreiben.

- Partnerschaften mit Universitäten und Forschungseinrichtungen ermöglichen Unternehmen, innovative Forschung in der Materialwissenschaft zu nutzen, Produktangebote zu verbessern und die technologische Führung zu erhalten.

Nachhaltige und umweltfreundliche Lösungen:

- Viele Spieler entwickeln wiederverwertbare oder biobasierte Composites, um steigenden Umwelt- und Regulierungsdruck, insbesondere in Branchen wie Automobil und Bau, zu erreichen.

- Unternehmen übernehmen Strategien für das Lifecycle Management, um die Umweltauswirkungen von Verbundwerkstoffen zu reduzieren und sich auf die Wiederverwertbarkeit von End-of-Life-Komponenten und die Abfallreduktion während der Fertigung zu konzentrieren.

Geografische Expansion und Marktdurchdringung:

- Unternehmen expandieren in Schwellenländer wie Asien-Pazifik und Lateinamerika, wo Branchen wie Automobil, Bau und Energie schnell wachsen.

- Die Einrichtung von Produktionsanlagen in der Nähe von High-Demand-Regionen wie Nordamerika und Europa reduziert die Transportkosten und ermöglicht Unternehmen, schnell auf lokale Kundenbedürfnisse zu reagieren.

Kostenoptimierung und Prozesseffizienz:

- Automatisierte Faserpositionierung, robotergestützte Herstellung und Harz-Transfer-Formteil helfen, die Produktivität zu verbessern, Arbeitskosten zu reduzieren und Materialabfälle zu minimieren, so dass Composite-Produktion skalierbar und kostengünstiger.

- Viele Unternehmen implementieren schlanke Fertigungsprinzipien, um die Produktionskosten zu reduzieren und die betriebliche Effizienz zu verbessern, was für die Erhaltung der Wettbewerbsfähigkeit unerlässlich ist.

Segmentanalyse von Leistungsstark Composites Markt

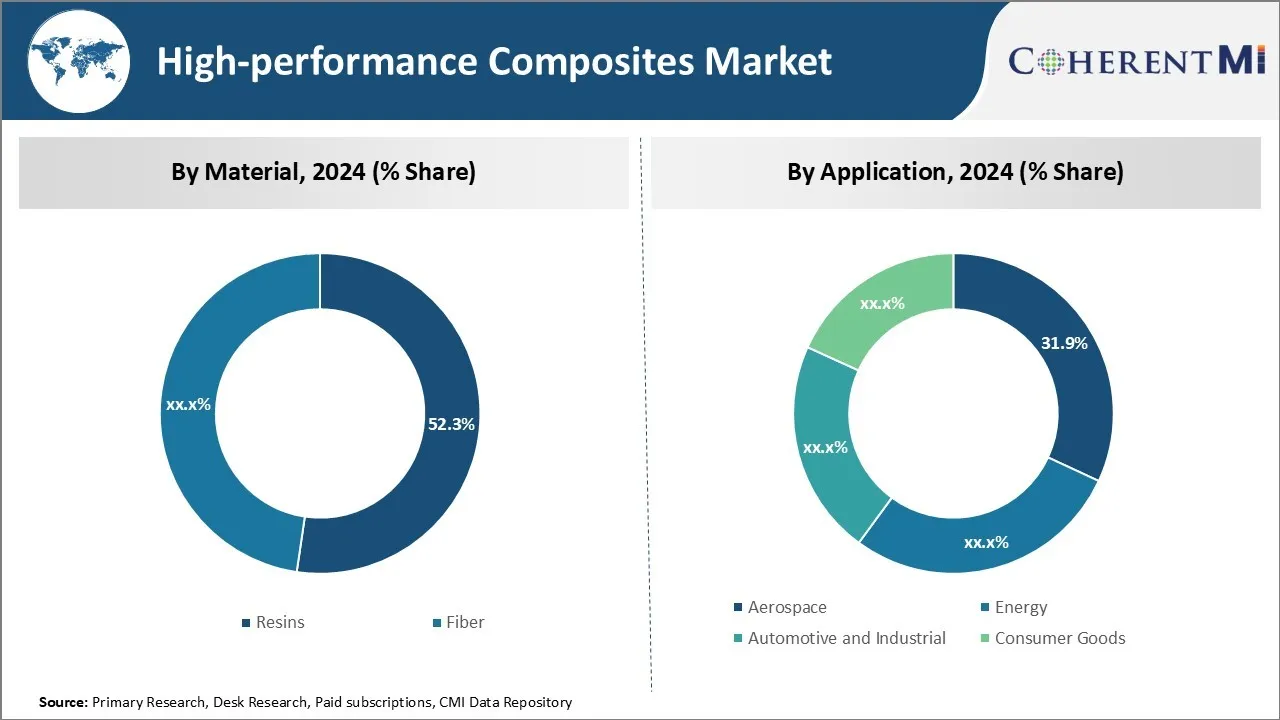

Einblicke, Durch Material, Resins führen den Marktanteil basierend auf ihrer hohen Nachfrage

Harze tragen durch den zunehmenden Einsatz in verschiedenen Anwendungen 52,3% in 2024 bei. Harze bilden die Bindematrix in Composites und bieten Festigkeit und Haltbarkeit an der Gesamtstruktur. Die einzigartigen Eigenschaften von Harzen wie hohes Festigkeits-Gewichtsverhältnis, Korrosionsbeständigkeit und Isolierung machen sie ideal für den Einsatz in Verbundwerkstoffen.

In Harzen dominieren Duroplaste aufgrund ihrer vorteilhaften Eigenschaften den Marktbedarf. Insbesondere Epoxidharze werden aufgrund ihrer ausgezeichneten Haftung, mechanischen Eigenschaften und elektrischen Isolierung in allen Branchen wie Luft- und Raumfahrt, Verteidigung, Windenergie und Automotive weit verbreitet. Weitere beliebte Duroplaste sind Polyester, Vinylester und Phenol. Thermoplastische Harze gewinnen auch im Markt an Traktion, die durch ihre Recyclierbarkeit und ihr Wiederverwendungspotenzial angetrieben wird. Thermoplastische Harze aus Polyamid und Polyetheretherketon (PEEK) zeigen eine erhöhte Adoption in Transport- und Industrieanwendungen.

Die anhaltende Expansion der Endverwendungsindustrie ist ein wesentlicher Faktor für den Harzverbrauch. Schnelles Wachstum der Luft- und Raumfahrtindustrie mit zunehmender Flugzeugproduktion und Flottengröße erfordert den verstärkten Einsatz von Hochleistungsepoxid- und Bismaleinimidharzen in Verbundwerkstoffen für leichte Anwendungen. Auch im schnell wachsenden Windenergiesektor sind Harze für die Herstellung von Turbinenschaufeln und anderen Bauteilen von entscheidender Bedeutung. Der steigende Bedarf an Verstärkung und Isolierung in Infrastruktur-, Öl- und Gas- und Verteidigungsanwendungen ergänzt das Marktwachstum weiter. Materialinnovationen, die zur Entwicklung fortschrittlicher Harze mit überlegenen thermischen und mechanischen Eigenschaften führen, verbessern auch die Perspektiven des Materials im Verbundmarkt.

Insights, Durch Anwendung, Aerospace-Accounts für den Leading Share Basierend auf seiner Composite-Usage

Die Luft- und Raumfahrtindustrie macht im Jahr 2024 31,9 % auf die wachsende Flugzeugproduktion und den Schwerpunkt auf Leichtbaumaterialien aus. Der Composite-Verbrauch in der Flugzeugherstellung hat sich in den letzten Jahrzehnten deutlich erhöht, um Gewicht zu reduzieren und die Kraftstoffeffizienz zu verbessern. Rund 50% der durchschnittlichen Flugzeugstruktur setzt sich nun aus Verbundwerkstoffen zusammen, um diese Nutzung weiter zu erweitern.

Kommerzielle Flugzeuge wie Boeing 787 und Airbus A350 XWB Hebelverbunde ausgiebig in Rumpf, Flügel, Leere und Triebwerksgondeln. Vorteile wie Korrosionsbeständigkeit, Haltbarkeit und Anpassungsfähigkeit von Verbundwerkstoffen haben sie für neue Flugzeugprogramme unverzichtbar gemacht. Militärische Flugzeugbeschaffungs- und Modernisierungsprogramme von Ländern erfordern auch fortschrittliche Verbundwerkstoffe für Luftrahmen, Übergewichte, Flugkontrollflächen und andere hochgeladene Anwendungen. Hubschrauber verwenden ähnlich Composites in Schaufeln, Naben und strukturellen Luftrahmenelementen.

Spacecraft-Anwendung präsentiert einzigartige Design-Herausforderungen, die Hochleistungs- und Leichtbaumaterialien wie Composites erfordern. Satelliten- und Startfahrzeugkomponenten einschließlich Tanks, Verkleidungen und Hitzeschilde enthalten Verbundwerkstoffe. Verbundwerkstoffe finden aufgrund ihrer Korrosionsbeständigkeit und Festigkeit auch einen erhöhten Einsatz in stationären und rotierenden Bauteilen moderner Windenergieanlagen sowie Schiffsschiffe.

Entwicklungen in Harztechnologien, Faserverstärkung, Fertigungstechniken und Fügefähigkeiten erweitern weiterhin die Anwendbarkeit von Verbundwerkstoffen in Luftrahmen, Aero-Motoren und anderen unternehmenskritischen Luftfahrtdomänen. Ergebnis Gewichtseinsparungen, Haltbarkeit und Produktionseffizienzen verbessern die Rentabilität des Lufttransports über den langfristigen Nutzen der Gesamtnachfrage nach Hochleistungsverbundwerkstoffen.

Zusätzliche Einblicke von Leistungsstark Composites Markt

Der Hochleistungsverbundmarkt ist aufgrund seiner Anwendung in Bereichen, die leichte, langlebige Materialien, insbesondere Luft- und Raumfahrt, Automotive und erneuerbare Energien erfordern, für Wachstum gesichert. Faktoren wie rasche Industrialisierung, verstärkte Investitionen in nachhaltige Materialien und Fortschritte in der Verbundtechnologie fördern dieses Wachstum. Umweltvorschriften, die grüne Verbundstoffe und Innovationen in biobasierten Verbundwerkstoffen fördern, gestalten den Markt neu. Die einzigartigen Eigenschaften von Hochleistungs-Verbundwerkstoffen, wie Korrosionsbeständigkeit, Festigkeits-zu-Gewichts-Verhältnis und Flexibilität, machen sie für vielfältige Anwendungen in allen Branchen geeignet, verstärken die Wachstumstrajektorie des Marktes und erweitern ihre Reichweite.

Wettbewerbsübersicht von Leistungsstark Composites Markt

Zu den wichtigsten Akteuren im High-Performance Composites Markt gehören BASF SE, Arkema, Hexcel Corporation, Solvay, TenCate Protective Fabrics, SGL Carbon, Owens Corning, TPI Composites, DuPont und SABIC.

Leistungsstark Composites Markt Marktführer

- BASF SE

- Arkema

- Hexcel Corporation

- Solvay

- TenCate Schutzstoffe

Leistungsstark Composites Markt - Wettbewerbsrivalität

Leistungsstark Composites Markt

(Von großen Akteuren dominiert)

(Hoher Wettbewerb mit vielen Akteuren.)

Neueste Entwicklungen in Leistungsstark Composites Markt

- Toray Advanced Composites veröffentlichte im September 2024 hochleistungsfähige thermoplastische Verbundwerkstoffe Toray Cetex PESU, die Luft- und Raumfahrtanwendungen verbessern.

- Im August 2024, Greene Tweed startete neue Verbundkonsolen als Leichtmetallersatz.

- Im Mai 2024, TPI Composites kooperierte mit dem National Laboratory der Universität Maine und Oak Ridge für nachhaltige Windenergieanlagen.

Leistungsstark Composites Markt Segmentierung

- Von Material

- Harze

- Faser

- Anwendung

- Luftfahrt

- Energie

- Automobil und Industrie

- Konsumgüter

Möchten Sie die Möglichkeit erkunden, einzelne Abschnitte dieses Berichts zu kaufen?

Häufig gestellte Fragen :

Wie groß ist der Hochleistungsverbundmarkt?

Die globale Leistungsfähigkeit Composites Market wird auf USD 66,5 geschätzt Bn in 2024 und wird voraussichtlich bis 2031 USD 159.3 Bn erreichen.

Was wird das CAGR des High-Performance Composites Market sein?

Der CAGR des High-Performance Composites Market wird von 2024 bis 2031 auf 11,5% projiziert.

Was sind die wichtigsten Faktoren, die das Wachstum des High-Performance Composites Markts vorantreiben?

Die steigende Nachfrage in der Luft- und Raumfahrt für Leichtbaumaterialien zur Verbesserung der Effizienz und zur Steigerung der Anwendungen in der Automobilindustrie für kraftstoffeffiziente Leichtbaufahrzeuge sind die wichtigsten Faktoren, die den High-Performance Composites Markt vorantreiben.

Was sind die wichtigsten Faktoren, die das Wachstum des High-Performance Composites Market behindern?

Die hohen Produktions- und FuE-Kosten, die das Marktwachstum und die ökologischen Herausforderungen im Zusammenhang mit nicht biologisch abbaubaren Verbundwerkstoffen beeinflussen, sind die Hauptfaktoren, die das Wachstum des Hochleistungsverbundmarktes behindern.

Welches ist das führende Material im Hochleistungsverbundmarkt?

Harze sind das führende Materialsegment.

Welche sind die wichtigsten Akteure im High-Performance Composites Markt?

BASF SE, Arkema, Hexcel Corporation, Solvay, TenCate Protective Fabrics, SGL Carbon, Owens Corning, TPI Composites, DuPont, SABIC sind die wichtigsten Spieler.