Mercato unico di bioprocessing a valle ANALISI DIMENSIONE E QUOTA - TENDENZE DI CRESCITA E PREVISIONI (2024 - 2031)

Il mercato del bioprocessing a valle ad uso singolo è segmentato da tipo di prodotto (Single-use Chromatography Systems, Single-use Filtration Systems....

Mercato unico di bioprocessing a valle Tendenze

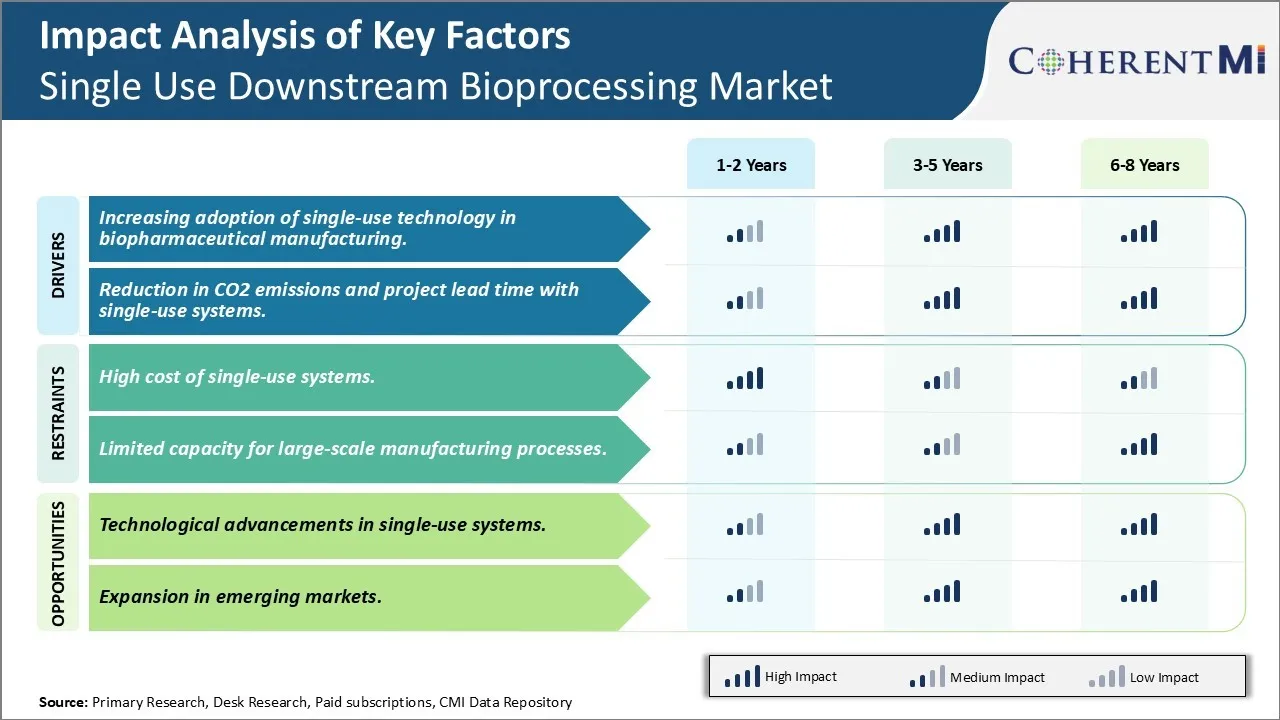

Market Driver - Aumentare l'adozione della tecnologia a uso singolo nella produzione biofarmaceutica

L'industria biofarmaceutica ha visto una crescita considerevole nell'ultimo decennio con lo sviluppo e la commercializzazione di molti nuovi biologici e bioterapeutici. Questo ha messo enorme pressione sui produttori per aumentare le capacità di produzione per soddisfare le crescenti esigenze. Allo stesso tempo, le aspettative di regolamentazione circa la convalida del processo e la sicurezza sono aumentate notevolmente. L'infrastruttura di produzione basata su acciaio inossidabile tradizionale è complessa e capitale intensiva per espandersi. Richiede anche notevoli tempi di consegna per la progettazione, l'installazione e la convalida di nuove linee di produzione.

D'altra parte, le tecnologie a uso singolo forniscono un approccio flessibile e scalabile alla bioproduzione. I sistemi che incorporano borse monouso, tubazioni, mixer, filtri e altri componenti consentono una capacità di produzione modulare che può essere ampliata più velocemente aggiungendo più treni di produzione. Poiché i componenti sono pre-sterilizzati e usa e getta, ci sono minime validazioni di pulizia e sterilizzazione richieste, a differenza dei sistemi in acciaio inox. Questo aiuta ad accelerare l'attuazione dei cambiamenti di capacità. Per le aziende biofarmaci che sviluppano nuove molecole, i sistemi monouso offrono un'opzione attraente per produrre rapidamente materiali di prova clinici con volumi di produzione flessibili.

L'adozione è anche guidata dal fatto che i sistemi monouso riducono il rischio di contaminazione del prodotto. Poiché ogni campagna di produzione utilizza un nuovo set di consumabili sterile, non c'è rischio di riporto da precedenti uscite di prodotto. Questo rende il singolo uso più adatto per le strutture che producono più sostanze stupefacenti in una data suite di produzione. Le attrezzature e le impronte complessive sono compatte rispetto ai processi tradizionali. I sistemi a singolo utilizzo stanno anche acquisendo la preferenza per la produzione continua grazie alla facilità di montaggio dei collegamenti di trasferimento fluido.

Market Driver - Riduzione delle emissioni di CO2 e dei tempi di consegna del progetto con sistemi a singolo utilizzo

La sostenibilità e la tutela ambientale stanno diventando importanti considerazioni sia per le aziende biofarmaci che per i loro consumatori. L'industria riconosce l'importanza di minimizzare le impronte produttive e ridurre le emissioni di carbonio per ridurre l'impatto ambientale. Le tecnologie di bioprocessing a uso singolo forniscono un bordo chiaro sui sistemi tradizionali basati sull'acciaio inossidabile da questo punto di vista. Poiché i sistemi usa e getta eliminano la necessità di grandi serbatoi cilindrici d'acciaio, skid di mix-use e complessi sistemi di lavoro del tubo, le impronte complessive dell'attrezzatura sono significativamente più piccole. Le strutture compatte si traducono in un ridotto consumo energetico per le operazioni degli impianti e in una riduzione delle emissioni di gas serra nel ciclo di vita dell'impianto di produzione.

Inoltre, i tempi di piombo del progetto per le aggiunte di capacità che utilizzano il singolo uso sono notevolmente più brevi. Con componenti monouso preassemblati e prequalificati, le linee di produzione possono essere rapidamente configurate a richiesta. Non esiste una vasta produzione di attrezzature per impianti o lunghe fasi di qualificazione in loco. I tempi di installazione e messa in servizio sono ottimizzati attraverso approcci modulari. Inoltre, poiché i sistemi single-use evitano problemi di cross-contamination, i tempi di cambio tra lotti di prodotto e configurazioni di campagna sono minimi. Questa efficiente implementazione e flessibilità consentono ai produttori di rispondere rapidamente alle mutevoli esigenze del mercato o alle strutture rifunzionali. I tempi di ciclo di progetto ridotti a loro volta riducono le emissioni di CO2 dalle attività di costruzione del sito.

Market Challenge - Alto costo dei sistemi a singolo utilizzo

Una delle principali sfide per il mercato unico di bioprocessing a valle è l'elevato costo associato a sistemi monouso. Mentre le tecnologie a uso singolo offrono vantaggi come il rischio ridotto di contaminazione incrociata, tempi di configurazione più rapidi e requisiti di validazione ridotti, i costi per-run dei sistemi a singolo utilizzo sono ancora significativamente superiori ai costi dei sistemi basati su acciaio inossidabile convenzionali. Ciò è dovuto principalmente agli alti costi materiali coinvolti nella produzione di componenti monouso che sono destinati ad un uso unico. Nonostante gli sforzi dei principali attori per sviluppare soluzioni di uso singolo economicamente più redditizie attraverso innovazioni nelle scelte materiali, joint venture e economie di scala di produzione, i costi associati alle infrastrutture di produzione monouso come borse, tubazioni, connettori, sensori monouso ecc. continuano a rimanere superiori ai sistemi convenzionali. Questa sfida ad alto costo funge da deterrente per i produttori biofarmaceutici, in particolare per quelli che producono biosimilari e farmaci generici, per passare alle tecnologie di uso singolo dai sistemi convenzionali. Il superamento di questa sfida dei costi attraverso ulteriori progressi tecnologici e economie di scala è fondamentale per l'adozione più ampia di sistemi a uso singolo e per la crescita futura di questo mercato.

Opportunità di mercato - Progressi tecnologici nei sistemi a singolo utilizzo

Una delle principali opportunità per il mercato unico del bioprocessing a valle consiste in progressi tecnologici in corso nel settore dei sistemi monouso. Gli sforzi continui dei principali attori stanno portando a innovazioni che migliorano l'efficienza, la versatilità e la funzionalità delle tecnologie a singolo utilizzo. Le innovazioni come piattaforme multi-prodotto a uso singolo, sistemi modulari e personalizzabili, tecnologie integrate dei sensori e soluzioni di connettività hanno aumentato le capacità dei sistemi a singolo utilizzo. Nel frattempo, l'adozione di miglioramenti come gli adsorbenti a membrana, i materiali cromatografici di affinità e le tecnologie di bioprocessing continuo in formati monouso migliora l'economia di processo.

Tali aggiornamenti tecnologici consentono ai sistemi di uso singolo di assumere più complessi compiti di produzione come la purificazione di più prodotti. Questo campo di applicazione ampliato aumenta l'attrattiva dei sistemi ad uso singolo anche per i grandi impianti di produzione. Ulteriori innovazioni possono essere previste in settori come l'automazione integrata, le soluzioni di analisi dei dati e le tecnologie smart single-use nei prossimi anni. Questi progressi contribuiranno ad aumentare l'adozione di tecnologie monouso versatili e competitive per varie esigenze di bioprocessing.