下游生物加工市场 规模与份额分析 - 成长趋势与预测 (2024 - 2031)

单一用途下游生物加工市场按产品类型划分(单一用途色谱系统、单一用途过滤系统、单一用途取样系统、单一用途连接器),按业务规模划分(临床/临床、商业)。 本报告为上述各部分提供了价值(10亿美元)。....

下游生物加工市场 趋势

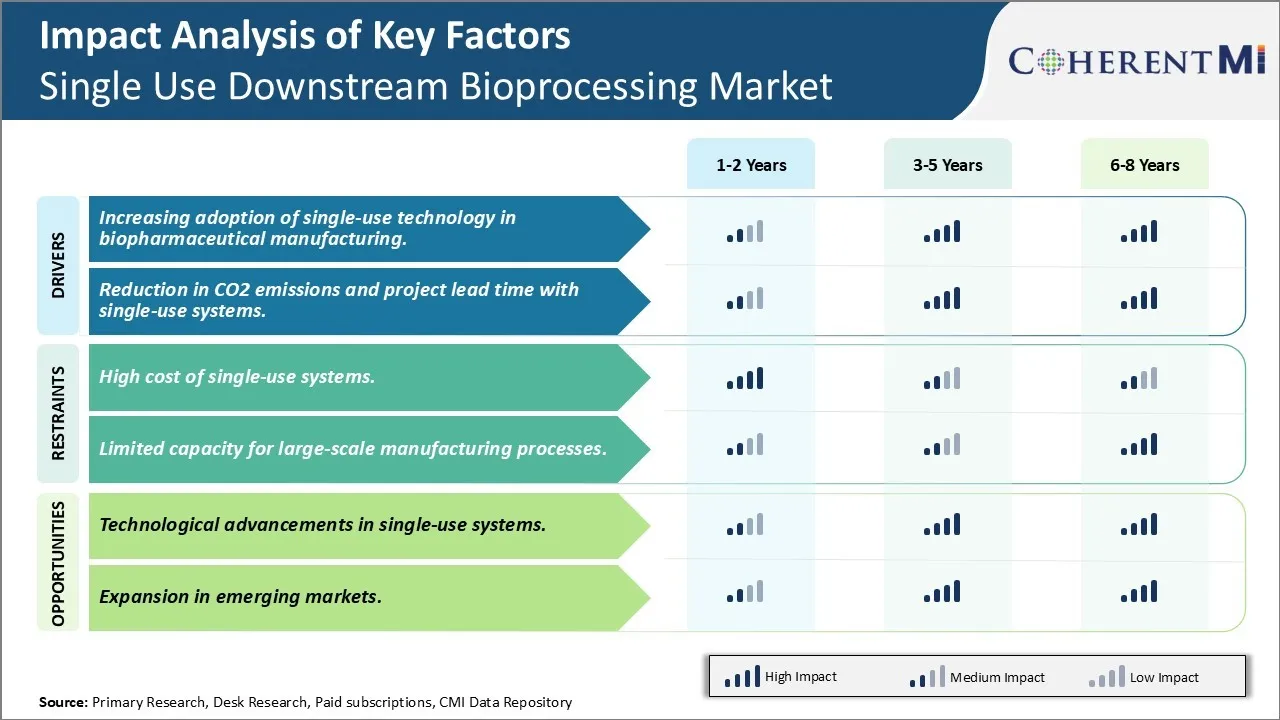

市场驱动力 - 在生物制药中越来越多地采用单一用途技术

过去十年,随着许多新型生物学和生物疗法的发展和商业化,生物制药业有了相当大的发展。 这给制造商带来了巨大的压力,要求他们提高生产能力,以满足不断增长的需求。 同时,围绕流程验证和安全的监管预期也大大提高. 传统的不锈钢制造基础设施复杂,资本集约扩大. 它还需要相当长的时间来设计、安装和验证新的生产线。

另一方面,单用途技术为生物制造提供了灵活和可扩展的方法。 装有一次性袋、管子、搅拌机、过滤器和其他部件的系统可以使模块化生产能力得到更快的扩展,增加生产列车。 由于部件是预先消毒和一次性的,因此与不锈钢系统不同,需要的清洁和消毒鉴定很少。 这有助于加快能力变化的实施。 对于开发新分子的生物制药公司来说,单用途系统提供了一个具有吸引力的选择,可以快速生产具有弹性生产量的临床试验材料.

单一使用系统减少产品交叉污染的风险,也是推动采用的原因。 由于每次生产活动都使用新的无菌消耗品,因此没有从以前的产品运行中结转的风险。 这使得单一用途更适合在特定的制造套房中生产多种药物物质的设施. 总体设备和设施足迹与传统工艺相比是紧凑的。 由于容易组装流体转移连接,单用途系统也越来越倾向于持续制造。

市场驱动力 -- -- 减少二氧化碳排放量和单用途系统的项目准备时间

可持续性和环境保护正在成为生物制药公司及其消费者的主要考虑因素。 该行业认识到尽量减少制造足迹和减少碳排放以减少环境影响的重要性。 从这个角度看,单一用途生物加工技术显然比传统的不锈钢系统更有利。 由于一次性系统不需要大型圆柱形钢箱,混合用途滑板和复杂的管道工作安排,整体设备足迹明显较小. 紧凑的设施转化为减少工厂运行的能源消耗和减少制造厂整个生命周期的温室气体排放。

此外,利用单一用途增加能力的项目筹备时间要短得多。 使用预装和预合格可支配部件,可按需快速配置生产线. 没有广泛的工厂设备制造或冗长的现场资格审查阶段。 通过模块化方法优化安装和调试时间. 另外,由于单用途系统避免交叉污染问题,产品批次和运动配置之间的改变时间很少。 这种有效的实施和灵活性使制造商能够迅速应对不断变化的市场需求或重新使用设施。 项目周期的缩短反过来又减少了现场建筑活动的二氧化碳排放量。

市场挑战 -- -- 单一用途系统的高昂成本

单一用途下游生物加工市场面临的主要挑战之一是单一用途系统的成本高昂。 虽然单用途技术提供了减少交叉污染风险,更快的设置时间和降低验证要求等优点,但单用途系统的人均运行成本仍然大大高于常规不锈钢系统的成本. 这主要是由于生产用于单一用途的单一用途组件所涉材料成本很高。 尽管主要行为者努力通过在物质选择、合资企业和生产规模经济方面的创新,开发经济上更可行的单一用途解决方案,但与袋、管、连接器、单一用途传感器等单一用途制造基础设施有关的成本仍然高于传统系统。 这一费用高昂的挑战对生物制药厂家,特别是生产生物仿制品和仿制药的制药厂家从传统系统转向单一用途技术是一种威慑。 通过进一步的技术进步和规模经济来克服这一成本挑战,对于更广泛地采用单一用途系统以及这一市场今后的增长至关重要。

市场机会 -- -- 单一用途系统的技术进步

单一用途下游生物加工市场的主要机会之一在于单一用途系统领域的持续技术进步。 主要参与者的持续努力正在带来创新,以提高单一用途技术的效率、多用途性和功能。 多产品单用途平台、模块化和可定制系统、综合传感器技术和连通性解决方案等的进步提高了单用途系统的能力。 与此同时,采用膜吸附剂、亲和色谱材料和单一使用形式的连续生物加工技术等改进方法,提高了工艺经济学。

这种技术升级使单用途系统能够承担更复杂的制造任务,如净化多种产品。 这种扩大适用范围的做法增加了单用途系统的吸引力,甚至对大型制造设施也是如此。 在未来几年里,可以在综合自动化、数据分析解决方案和智能单一用途技术等领域进行进一步的创新。 这些进展将有助于推动采用多用途和有竞争力的单一用途技术来满足各种生物加工需要。